На протяжении моей карьеры, связанной с эксплуатацией деревообрабатывающих мощностей, мне довелось курировать модернизацию множества цехов. Анализ их работы позволяет сделать однозначный вывод: стабильность и рентабельность всего предприятия напрямую зависят от корректной работы вспомогательных систем. Лидером по степени влияния является узёл аспирации. Его ошибочно воспринимают как инструмент уборки, хотя его функция носит стратегический характер.

На протяжении моей карьеры, связанной с эксплуатацией деревообрабатывающих мощностей, мне довелось курировать модернизацию множества цехов. Анализ их работы позволяет сделать однозначный вывод: стабильность и рентабельность всего предприятия напрямую зависят от корректной работы вспомогательных систем. Лидером по степени влияния является узёл аспирации. Его ошибочно воспринимают как инструмент уборки, хотя его функция носит стратегический характер.

Эффективно работающая система решает пять ключевых задач:

- Выполнение нормативов промышленной безопасности. Контроль уровня запыленности и предотвращение риска возгорания взвесей является первостепенной обязанностью руководства.

- Защита здоровья сотрудников. Организация рабочих мест, соответствующих санитарным нормам, снижает профзаболеваемость и формирует ответственную кадровую политику.

- Обеспечение технической исправности оборудования. Отсутствие абразивной пыли в механических и электронных компонентах станков значительно увеличивает межсервисные интервалы и снижает износ.

- Оптимизация производственных процессов. Непрерывность технологических операций без простоев на ручную уборку ведет к повышению общих показателей выпуска.

- Экономическая эффективность. Организованный сбор и дальнейшая утилизация древесных отходов часто превращают их из мусора в статью дополнительного дохода.

Проектирование такого комплекса требует системного подхода. Это не набор компонентов, а единый механизм, где каждый элемент подбирается под конкретные условия эксплуатации.

Важно понимать, что даже идеально рассчитанная и смонтированная аспирационная система для деревообработки требует регламентного обслуживания для поддержания паспортной производительности. Пренебрежение этим правилом ведет к постепенному, но неотвратимому снижению эффективности: падению разрежения на точках подключения, перегрузу двигателя вентилятора и риску аварийных остановок. Регулярная инспекция и очистка воздуховодов, проверка герметичности магистралей, своевременная замена фильтрующих элементов — это не статьи расходов, а инвестиции в бесперебойность всего технологического цикла и сохранность вашего оборудования.

Принципы построения и компоненты эффективной системы

Основой производительности является воздуходувная установка. Для задач деревообработки применяются специализированные вентиляторы среднего и высокого давления, сконструированные с учетом взрывобезопасности. Ключевыми параметрами выбора являются аэродинамические характеристики: расход воздуха и развиваемое давление. Мощность двигателя является производной величиной. Неверный расчет данных параметров приведет к неработоспособности всей сети.

Транспортная магистраль — система воздуховодов. Дляmain line применяются жесткие конструкции из оцинкованной или черной стали с цинковым покрытием. Гибкие вставки допустимы исключительно на участке подключения технологического оборудования. Диаметр магистрали рассчитывается исходя из требуемой скорости воздушного потока, которая должна составлять не менее 19-22 м/с для предотвращения седиментации (оседания) частиц.

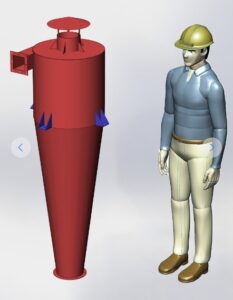

Очистное оборудование включает циклоны и фильтры. Циклонные установки осуществляют сепарацию основной массы крупных и средних фракций. Фильтры тонкой очистки (рукавные или картриджные) задерживают мелкодисперсную пыль. Современные фильтрующие установки в обязательном порядке оснащаются системами автоматической регенерации, например, импульсной продувкой сжатым воздухом.

Для управления потоками и распределения мощности применяют шиберные задвижки и дросселирующие устройства.

Разработка схемы системы аспирации для деревообработки — это комплекс инженерных расчетов, а не схематичный план. Грамотный проект включает:

- Деталировку трассировки воздуховодов с указанием диаметров, длин и конфигурации.

- Расчет мест установки и типов регулирующей арматуры.

- Спецификацию точек подключения к каждому потребителю с индивидуальными параметрами воздухоотвода.

- Полный аэродинамический расчет сети на сопротивление.

Отказ от профессионального проектирования неминуемо ведет к дисбалансу системы: недостаточной производительности на одних станках и перерасходу электроэнергии на других.

Стратегия принятия решений при выборе комплекса

Принимая решение система аспирации для деревообработки купить, следует фокусироваться на поиске технологического партнера, а не просто поставщика оборудования. Критерии выбора должны быть следующими:

- Документированный опыт реализации проектов в вашей отрасли. Изучите портфолио компании и наличие выполненных проектов сопоставимой сложности.

- Проведение предпроектного обследования. Технический специалист должен выполнить замеры и анализ планировки цеха, типов станков и режимов их работы.

- Предоставление детализированного коммерческого предложения. В документе должны быть отражены все расчеты, обоснование выбора оборудования, принципиальная схема и полная спецификация.

- Возможность реализации проекта «под ключ». Полная ответственность одной компании за проектирование, производство систем аспирации для деревообработки, монтаж и запуск исключает стадии нестыковок между разными подрядчиками.

- Четкие условия технического сопровождения и сервиса. Необходимо понимать гарантийные обязательства и механизм оперативного реагирования на возможные сбои.

Таким образом, интеграция современной аспирационной системы представляет собой капиталовложение в основные активы предприятия. Экономический эффект проявляется не только в снижении эксплуатационных расходов и избежании санкций, но и в создании предсказуемой, высокопроизводительной производственной среды. Данный вопрос требует того же уровня проработки, что и инвестиции в основные станки. Инженерная инфраструктура определяет потенциал всего производства.